Utilización de diagnósticos de IEM para mantenimiento basado en las condiciones de máquinas rotativas

La planificación y la programación del mantenimiento deben ser eficaces y eficientes, porque la asignación de recursos se debe gestionar con maestría. Sin embargo, las plantas de energía y los emplazamientos industriales tienen un proceso de producción complejo, en el que abundan las máquinas rotativas, con una gran variedad de diseños y funciones. El proceso de producción suele requerir generadores y motores para diferentes aplicaciones, como bombas de agua de circulación, bombas de condensado, compresores de aire, ventiladores y otros componentes. Si el programa de mantenimiento se aplica correctamente, reducirá las actividades y los costos de mantenimiento, y aumentará la disponibilidad y la confiabilidad del equipamiento.

El reto es asignar estratégicamente los recursos. La antigüedad de la máquina rotativa es un factor, pero no refleja necesariamente la condición real. Existen diversos mecanismos de falla, y el deterioro depende de numerosos factores. La mejor manera de optimizar los recursos de mantenimiento es a través del mantenimiento basado en las condiciones (CBM). Es también ideal para determinar la condición de las máquinas rotativas mientras están en servicio para evitar interferencias con las operaciones. Los diagnósticos de interferencia electromagnética (IEM) responden a estas necesidades.

Una descripción general de los diagnósticos de IEM

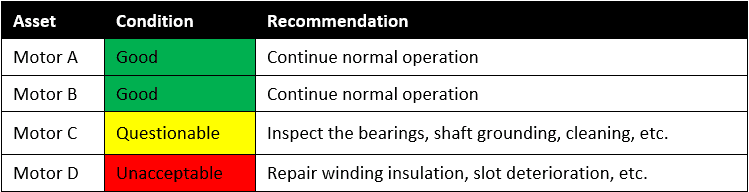

Los defectos eléctricos y mecánicos producen señales de IEM que se recopilan cuando la máquina rotativa está en servicio. Cada máquina rotativa tiene una traza de referencia de IEM única que está compuesta por actividad electromagnética en diferentes frecuencias. Estas frecuencias se analizan individualmente para determinar si el origen es un defecto interno y evaluar su gravedad. El procedimiento de prueba consiste en colocar un transformador de radiofrecuencia de núcleo partido (RFCT) alrededor del neutro, el conducto de alimentación o una conexión a tierra del marco (conexiones a tierra intrínsecamente seguras). El RFCT se instala y se retira mientras la máquina está energizada y no se necesita una holgura especial para este proceso. Las pruebas requieren aproximadamente una hora por activo y los resultados pertinentes se pueden evaluar de forma preliminar inmediatamente después de las pruebas. Los diagnósticos de IEM permiten clasificar los activos en función de su condición. El análisis proporciona orientación sobre las unidades que requieren atención, su condición y las acciones recomendadas. En la siguiente tabla se muestra un ejemplo de la evaluación de condición proporcionada con los diagnósticos de IEM.

Diversas industrias (nuclear, fósil, química, etc.) utilizan los diagnósticos de IEM para preparar las actividades de mantenimiento. La evaluación de condición solo requiere una prueba. La tendencia no es necesaria, pero se puede utilizar cuando se dispone de datos anteriores para determinar si las reparaciones han tenido éxito o si se han desarrollado nuevos defectos. Según el tipo de activo y el análisis de datos, se puede proporcionar un intervalo de pruebas recomendado.

Detectar los problemas y garantizar que las reparaciones sean eficaces sin interrumpir el servicio

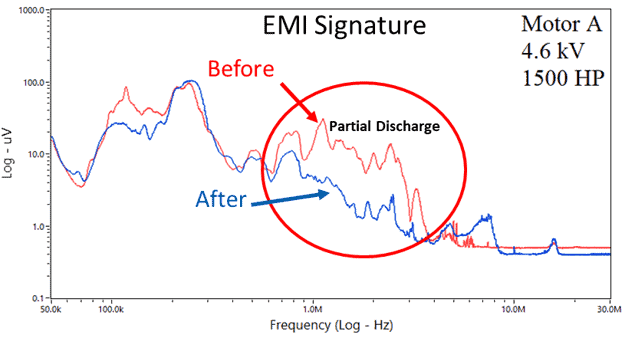

Recientemente, un cliente estaba preocupado porque debía rebobinar los motores antiguos y decidió confiar en las pruebas de IEM para evaluar su condición. Doble Engineering Field Services realizó las pruebas de IEM en 15 motores. Cuatro requerían un mantenimiento menor y uno presentaba problemas de aislamiento (descarga parcial) en los cables del motor. Después de una inspección interna basada en este hallazgo, se descubrió que las terminaciones no estaban correctamente aisladas, lo que podía dar lugar a una falla de fase a tierra o de fase a fase. Una vez realizadas las reparaciones, se volvieron a realizar pruebas de IEM en el motor. La figura siguiente muestra las trazas de referencia de IEM antes y después de las reparaciones. Se observa que la actividad de descarga parcial (en rojo) fue eliminada con éxito por la acción correctiva.

En este caso, como los 15 motores habían sido evaluados mediante IEM, el mantenimiento solo se podía centrar en el componente problemático. El personal de mantenimiento tuvo la oportunidad de preparar el programa de trabajo, las herramientas y los materiales para las reparaciones. No fue necesario realizar pruebas adicionales ni inspecciones de otras partes del motor. El problema se detectó en la primera prueba y las pruebas posteriores confirmaron que se había reparado y que no era necesario ningún mantenimiento adicional. Por otra parte, la IEM demostró que no era necesario invertir recursos en rebobinados innecesarios en función de la antigüedad. Gracias a los beneficios de los diagnósticos, desde entonces se han evaluado más motores en este sitio y ahora su condición se monitorea mediante pruebas periódicas de IEM.

Conclusión

Las pruebas de diagnóstico de IEM son una poderosa herramienta para determinar rápidamente la condición de las máquinas rotativas sin interrumpir el servicio. Las centrales eléctricas y los emplazamientos industriales pueden incorporar estas pruebas a sus programas de CBM para maximizar el uso de los recursos durante los tiempos de parada y concentrar los esfuerzos de reparación para planificar e implementar eficientemente las actividades de mantenimiento de activos.

INFORMACIÓN ADICIONAL:

- Productos: Spark P3 de Doble

- Servicios: Pruebas de diagnóstico de IEM

- Blogs relacionados: