Utilisation des diagnostics EMI pour la maintenance conditionnelle des machines tournantes

La planification et le déroulement des opérations de maintenance doivent être efficaces et efficients, car l’affectation des ressources doit être gérée avec une grande précision. Cependant, les centrales électriques et les sites industriels ont des processus de production complexes, où les machines tournantes sont nombreuses, avec une grande variété de conceptions et de fonctions. Le processus de production nécessite généralement des générateurs et des moteurs pour différentes applications, comme les pompes de circulation, les pompes à condensats, les compresseurs d’air, les ventilateurs et d’autres composants. Correctement mis en œuvre, le programme de maintenance permet de réduire les activités et les coûts d’entretien, et d’augmenter la disponibilité des équipements ainsi que d’améliorer leur fiabilité.

L’enjeu consiste à répartir stratégiquement les ressources. L’âge de la machine tournante est un facteur à prendre en compte, mais ne reflète pas nécessairement son état réel. Il existe plusieurs mécanismes de défaillance et la détérioration de l’équipement dépend de nombreux facteurs. La meilleure manière d’optimiser les ressources de maintenance est de recourir à la maintenance conditionnelle (MC). Cette méthode est également idéale pour déterminer l’état des machines tournantes au cours de leur service pour éviter toute interférence avec les opérations. Les diagnostics d’interférences électromagnétiques (EMI) répondent à ces exigences.

Un aperçu général du diagnostic EMI

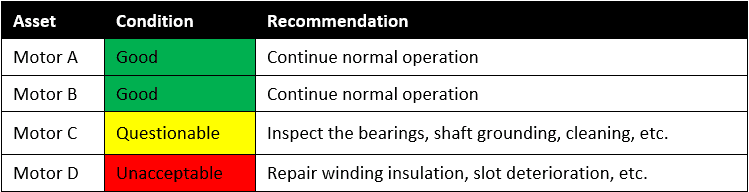

Les défauts électriques et mécaniques produisent des signaux EMI qui sont captés lorsque la machine tournante est en service. Chaque machine tournante possède sa propre signature EMI unique, qui consiste en une activité électromagnétique à différentes fréquences. Ces fréquences sont analysées individuellement afin de déterminer si l’origine est un défaut interne et d’en évaluer la gravité. La procédure de test consiste à placer un transformateur-pince de courant de fréquences radioélectriques (RFCT) autour du câble neutre, du conduit électrique ou d’une terre du châssis (masses intrinsèquement sûres). Le RFCT est installé et retiré alors que la machine est sous tension et aucun dégagement spécial n’est requis pour cette opération. Le test nécessite environ une heure par équipement et les résultats pertinents peuvent être évalués en amont, immédiatement après le test. Les diagnostics EMI permettent de classer les équipements en fonction de leur état. L’analyse fournit des indications sur les équipements qui nécessitent une attention particulière, leur état et les actions recommandées. Le tableau ci-dessous présente un exemple de diagnostic d’état obtenu par des diagnostics EMI.

Au sein de plusieurs industries (nucléaire, fossile, chimique, etc.), les diagnostics EMI sont utilisés pour préparer les activités de maintenance. Le diagnostic d’état ne nécessite qu’un seul test. L’établissement de tendances n’est pas nécessaire, mais peut être utilisé lorsque des données antérieures sont disponibles pour déterminer si les réparations ont réussi ou si de nouveaux défauts sont apparus. Selon le type d’équipement et de l’analyse des données, il est possible de définir la périodicité de la maintenance.

Détecter les problèmes et s’assurer que les réparations sont efficaces sans interruption de service

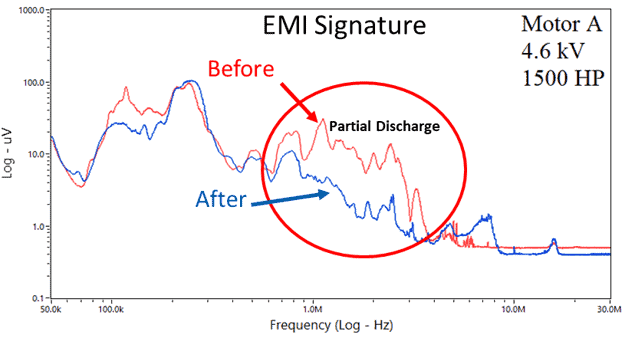

Récemment, un de nos clients s’inquiétait du fait que les enroulements d’anciens moteurs devaient être refaits. Il a décidé de s’en remettre aux tests EMI pour évaluer leur état. Les tests EMI ont été réalisés par Doble Engineering Field Services sur 15 moteurs. Quatre d’entre eux nécessitaient un entretien mineur et un seul présentait des problèmes d’isolation (décharge partielle) au sein de ses fils. Après une inspection interne basée sur ce constat, on a découvert que les terminaisons n’étaient pas correctement isolées, cause d’un défaut phase-terre ou phase-phase. Après les réparations, le moteur a de nouveau été soumis à des tests EMI. La figure ci-dessous illustre les signatures EMI avant et après les réparations. On observe que l’activité de décharge partielle (en rouge) a été éliminée avec succès par cette action corrective.

Dans ce cas, les 15 moteurs ayant été évalués à l’aide de tests EMI, les efforts de maintenance ont pu être concentrés sur le composant problématique. Le personnel de maintenance a pu préparer le programme d’intervention, les outils et les matériaux pour les réparations. Il n’a pas été nécessaire d’effectuer de tests supplémentaires ni d’inspecter d’autres parties du moteur. Le problème a été détecté lors du premier test et les tests ultérieurs ont confirmé qu’il avait été réparé et qu’aucune maintenance supplémentaire n’était nécessaire. En outre, le test EMI a montré qu’il n’était pas nécessaire de refaire les enroulements, malgré l’ancienneté de ces moteurs. Ces diagnostics ayant démontré leur efficacité, d’autres moteurs ont été évalués sur ce site et leur état est désormais contrôlé par des tests EMI réguliers.

Conclusion

Le test de diagnostic EMI est un outil puissant pour déterminer rapidement l’état des machines tournantes sans en interrompre le service. Dans les centrales électriques et les sites industriels, intégrez ce test à vos programmes de maintenance conditionnelle pour maximiser l’utilisation des ressources pendant les interruptions de service. Concentrez vos efforts sur la planification et le déploiement des activités de maintenance des équipements.

INFORMATIONS COMPLÉMENTAIRES :

- Produits : Doble Spark P3

- Services : Tests de diagnostic EMI

- Blogs associés :