Testeur de perte dans le noyau de moteurs jusqu’à 20 000 CV

Phenix Technologies est reconnu dans le monde entier comme le principal fabricant de systèmes de test pour moteurs. Nous avons ainsi fourni plus de systèmes de test que tous les autres fabricants cumulés. Notre expertise en ingénierie et nos capacités de production nous permettent d’offrir des solutions personnalisées aux clients ayant besoin de systèmes sur mesure et Phenix Technologies continue aussi de proposer de nouvelles innovations et de nouvelles technologies qui nous confèrent une longueur d’avance sur la concurrence. Lorsque vos besoins en matière de test de moteurs électriques nécessitent la conception et l’installation d’un système complet, Phenix Technologies est à vos côtés comme partenaire de vos projets.

Effectuer des tests sur tous les types de

Une perte excessive dans le noyau affecte négativement l’efficacité et la fiabilité du moteur. Le test de perte dans le noyau est nécessaire pour garantir la qualité du moteur ou du rebobinage du moteur.

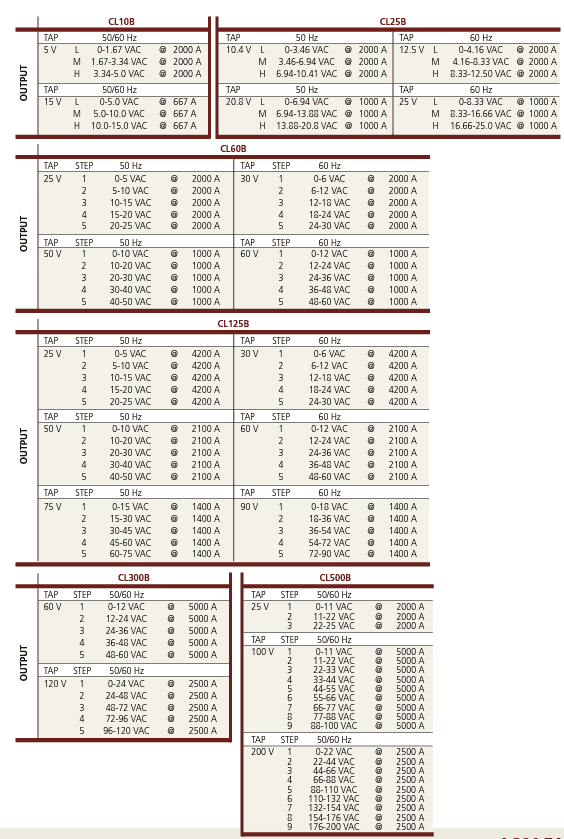

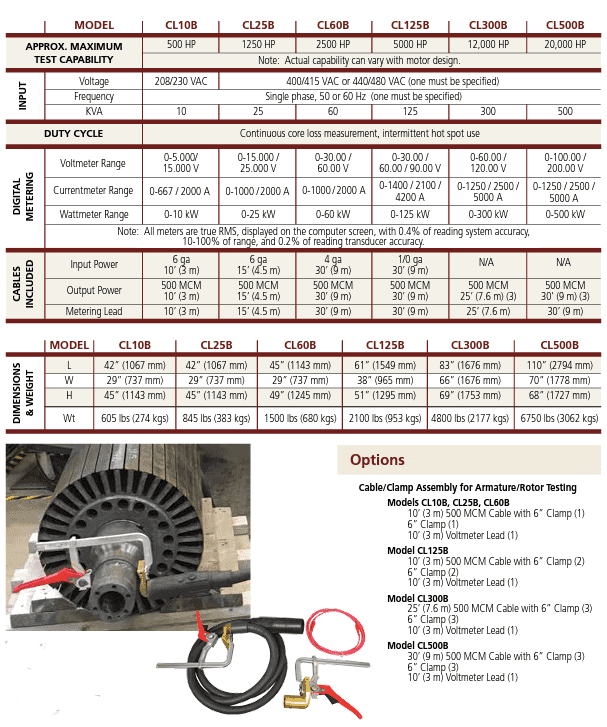

Le testeur de perte dans le noyau de Phenix Technologies est une alimentation à basse tension et à courant élevé variable en continu pour tester les stators, les rotors et les noyaux d’induit. Ces appareils présentent une très faible distorsion, indépendamment de la charge et du réglage de la sortie. Cela garantit des résultats de test à la fois précis et reproductibles. Le testeur de base comprend l’instrumentation complète, les câbles de sortie et du voltmètre, l’ordinateur et l’imprimante. L’ordinateur est utilisé pour le contrôle, la mesure, le stockage des données et l’évaluation des résultats du test. L’utilisation du testeur est très simple : il suffit de brancher les cordons de test, de saisir les paramètres de test et d’appuyer sur un bouton. Le testeur prend ensuite le relais. Il augmente automatiquement la tension, enregistre les résultats, effectue tous les calculs nécessaires et ramène la tension à un niveau inférieur. La fonction automatisée élimine les erreurs de l’opérateur : plusieurs messages préprogrammés alertent l’opérateur en cas d’erreur de configuration du test, ce qui permet de gagner du temps et de renforcer la sécurité de l’opérateur. Il est possible de constituer une base de données pour les moteurs testés. Les résultats antérieurs sont facilement accessibles en cas de nouveau test sur un moteur qui a été testé dans le passé, ce qui accélère et simplifie l’analyse des tendances. Le logiciel d’exploitation assure l’interface avec le contrôleur logique programmable (PLC) du testeur qui à son tour guide le testeur dans les fonctions de test. Le PLC élimine une grande partie des circuits nécessaires aux unités de test manuelles. Avec moins de circuits, le testeur est beaucoup plus fiable et plus facile à dépanner en cas de problème. Un contrôle précis du réglage en sortie est possible avec 3 à 5 plages par prise de sortie. Cela se traduit par une régulation 3 à 5 fois plus importante de la tension de sortie. L’étalonnage du système de mesure se fait par l’intermédiaire de l’ordinateur, ce qui permet de gagner du temps et de garantir la précision des relevés. Il n’est pas nécessaire de retirer les panneaux du testeur pour étalonner la mesure. Le cycle d’utilisation permet à l’opérateur de surexciter et de chauffer suffisamment le noyau afin de localiser les points chauds.

La fonction du testeur de perte dans le noyau est de déterminer le noyau de fer du moteur est endommagé. Ces dommages peuvent être par exemple des courts-circuits entre les épaisseurs et des dommages causés par une défaillance de l’enroulement. Une étape essentielle du rebobinage du moteur consiste à effectuer un test de perte dans le noyau avant de retirer les enroulements afin de détecter tout dégât dans le noyau. Une fois les enroulements retirés, le noyau doit être testé pour vérifier qu’il n’a pas été endommagé lors du démontage de l’ancien enroulement. Bien qu’il soit possible de faire fonctionner un moteur dont le noyau est endommagé, l’efficacité de ce moteur sera fortement réduite. Le moteur consommera plus d’énergie pour fonctionner à niveau normal et générera plus de chaleur. La chaleur réduit à son tour la fiabilité du moteur et sa durée de vie globale. Une augmentation de 10 °C dans l’enroulement peut réduire de moitié la durée de vie de l’isolation thermique. Toutes ces conséquences se traduisent par une augmentation des coûts de fonctionnement et de maintenance et par une perte de temps de production.